Producto añadido correctamente a su carrito de la compra

Hay 0 artículos en su carrito. Hay 1 artículo en su cesta.

Tolerancias calidad vidrio UNE. |

|

VIDRIO TEMPLADO Y TEMPLADO CURVO SEGÚN EN-12150:2000

| Espesor nominal (mm) | Tolerancias de espesor para vidrio tipo (mm) |

||

| Estirado | Impreso | Flotado | |

| 3 | ± 0,2 | ± 0,5 | ± 0,2 |

| 4 | ± 0,2 | ± 0,5 | ± 0,2 |

| 5 | ± 0,3 | ± 0,5 | ± 0,2 |

| 6 | ± 0,3 | ± 0,5 | ± 0,2 |

| 8 | ± 0,4 | ± 0,8 | ± 0,3 |

| 10 | ± 0,5 | ± 1,0 | ± 0,3 |

| 12 | ± 0,6 | No fabricado | ± 0,3 |

| 15 | No fabricado | No fabricado | ± 0,5 |

| 19 | No fabricado | No fabricado | ± 1,0 |

| 25 | No fabricado | No fabricado | ± 1,0 |

Dimensión y escuadría

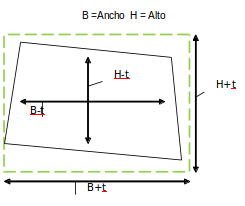

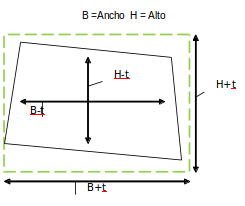

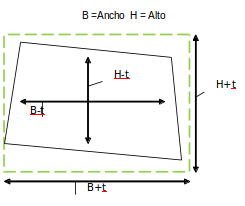

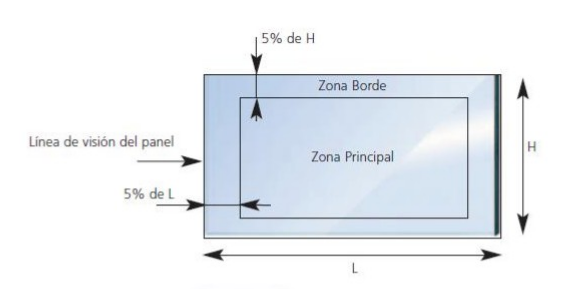

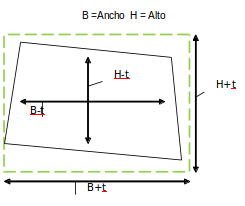

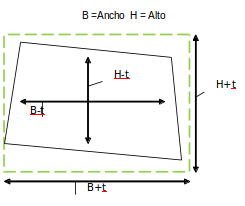

Dadas las dimensiones nominales para anchura y longitud, el panel acabado no será más largo que el rectángulo prescrito resultante de las dimensiones nominales incrementadas por las tolerancias, t, o menores que un rectángulo reducido por la tolerancia t. Los lados de los rectángulos prescritos son paralelos uno a otro y estos rectángulos tendrán un centro en común (véase dibujo). Los límites de escuadría serán también los rectángulos prescritos. Las tolerancias aparecen en la tabla siguiente.

| Dimensiones de lado (B ó H) | Tolerancias (t) |

|

| Espesor nominal del vidrio d ≤12 | Espesor nominal del vidrio d >12 | |

| ≤ 2000 | ± 2,5 | ± 3,0 |

| 2000 < B ó H ≤3000 | ± 3,0 | ± 4,0 |

| > 3000 | ± 4,0 | ± 5,0 |

Planimetría

En razón del procedimiento de templado no es posible obtener un producto tan plano como el de origen, por tanto, puede existir una distorsión conocida como combadura total. Existen dos tipos de combadura:

|

Combadura Total. La medida de la

|

|

Los valores máximos admisibles para la combadura total para vidrio sin orificios y/o muescas y/o cortes se expresan en la siguiente tabla

| Combadura total=mm / mm de longitud | Combadura local=mm / 300 mm de longitud | |

| Flotado | 0,003 | 0,5 |

| Otros | 0,004 | 0,5 |

Es decir, para un vidrio de longitud 3000 mm, la combadura total admisible es 0,003x3000= 9 mm.

Distorsión óptica.

Vidrio templado horizontal: Mientras el vidrio caliente está en contacto con los rodillos durante el proceso de

templado, se produce una distorsión superficial por una reducción en la Planimetría de la superficie, conocida

como onda de rodillo. La onda de rodillo se nota generalmente en reflexión. El vidrio que tiene un espesor mayor de 8 mm también puede mostrar señales de pequeñas huellas en la superficie (levantamiento de rodillo).

Anisotropía (Irisación): El proceso de templado produce áreas donde las tensiones son diferentes en la

sección transversal del vidrio. Estas áreas de tensión producen un efecto bi-refrigerante en el vidrio que es

visible bajo una luz polarizada. Cuando el vidrio de seguridad templado térmicamente es visto bajo luz

polarizada, las áreas sometidas a tensiones aparecen como zonas coloreadas, a veces conocidas como lunares de leopardo. La luz polarizada aparece con la luz normal de día. La cantidad de luz polarizada depende del tiempo y del ángulo del sol. El efecto bi-refrigerante es más evidente bajo un cierto ángulo de visión o con gafas polarizadas.

Taladros

Tolerancias en los diámetros de los taladros

| Diámetro nominal del taladro | Tolerancias |

| 4 ≤ Ø ≤ 20 mm | ± 1 mm |

| 20 ≤ Ø ≤ 100 mm | ± 2 mm |

| 101 ≤ Ø mm | ± 4 mm |

Tolerancias sobre la posición de los taladros: Las tolerancias sobre las posiciones de los taladros son las mismas que las tolerancias sobre el ancho B y el alto H. Las posiciones de los taladros son medidas en dos direcciones perpendiculares (ejes x- e y-) desde un punto dado (normalmente una esquina real o virtual) al centro de los taladros.

| Espesor nominal del vidrio d≤12 | Espesor nominal del vidrio d>12 | |

| ≤2000 | ± 2,5 | ± 3,0 |

| 2000 < B ó H ≤ 3000 | ± 3,0 | ± 4,0 |

| > 3000 | ± 4,0 | ± 5,0 |

VIDRIO LAMINADO Y LAMINADO CURVO SEGUN EN-12543:1998

Espesor Nominal

| La tolerancia del espesor del vidrio laminado por laminación no puede superar la suma de las tolerancias de los componentes vítreos como se especifica en las normas de los productos básicos (EN 572-2 a EN 572-6, EN1748-1 y EN 1748-2). No es preciso tomar en cuenta la tolerancia del espesor intercalador si el espesor del mismo es < 2 mm. En el caso en que el espesor del intercalador es ≥ 2 mm, se aplica una tolerancia de ± 0,2 mm |

|

||||||||||||||||||||||||||

| Dimensión y escuadría Dadas las dimensiones nominales para anchura y longitud, el panel acabado no será más largo que el rectángulo prescrito resultante de las dimensiones nominales incrementadas por las tolerancias, t, o menores que un rectángulo reducido por la tolerancia t. Los lados de los rectángulos prescritos son paralelos uno a otro y estos rectángulos tendrán un centro en común (véase dibujo). Los límites de escuadría serán también los rectángulos prescritos. Las tolerancias aparecen en la tabla siguiente. |

|

Tabla de tolerancias para medidas fijas

Tolerancias t de la anchura B o de la longitud H (mm)

| Dimensiones | Espesor nominal ≤ 8 mm | Espesor nominal > 8 mm |

|

| Todos los paneles de espesor nominal. < 10 mm | Al menos un panel de espesor nominal ≥ 10 mm | ||

| < 1.100 | +2,0 | +2,5 | +3,5 |

| -2,0 | -2,0 | -2,5 | |

| < 1.500 | +3,0 | +3,5 | +4,5 |

| -2,0 | -2,0 | -3,0 | |

| < 2.000 | +3,0 | +3,5 | +5,0 |

| -2,0 | -2,0 | -3,5 | |

| < 2.500 | +4,5 | +5,0 | +6,0 |

| -2,5 | -3,0 | -4,0 | |

| > 2.500 | +5,0 | +5,5 | +6,5 |

| -3,0 | -3,5 | -4,5 | |

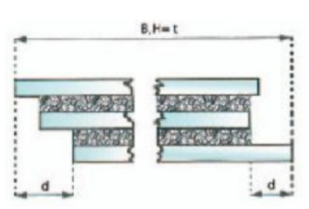

Desplazamiento

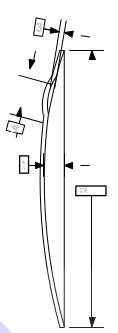

El desplazamiento d (véase figura) es un mal alineamiento de uno de los bordes de las hojas de vidrio que forman el vidrio laminado. Los valores máximos de desplazamiento d deben ser los que se dan en la siguiente tabla. Deben considerarse de forma separada la anchura B y la longitud H.

|

Dimensiones nominales B ó H (mm) |

Desplazamiento máximo admisible d (mm) |

| B, H ≤1.000 | 2,0 | |

| 1.000 < B, H ≤ 2.000 | 3,0 | |

| 2.000 < B, H ≤ 4.000 | 4,0 | |

| B, H > 4.000 | 6,0 |

Defectos en la parte visible

1.Defectos puntuales en la parte visible: Son defectos puntuales las manchas opacas, burbujas y cuerpos

extraños. Cuando el vidrio laminado se examina colocado verticalmente, enfrente y paralelo a una pantalla gris mate y bajo luz difusa, y a una distancia de 2 metros, la aceptación de los defectos puntuales depende de los siguientes criterios:

a. · la dimensión del defecto

b. la frecuencia del defecto

c. la dimensión del panel

d. el número de paneles como componentes del vidrio laminado

Esto se clarifica en la tabla 1. Los defectos menores de 0,5 mm no se tienen en cuenta. Los defectos mayores de 3 mm no son admisibles. La aceptación de defectos puntuales en un vidrio laminado es independiente del espesor de cada vidrio.

Tabla 1. Defectos puntuales admisibles en la parte visible

| Dimensiones de 0,5 < d < 1,0 defectos d en mm |

|

0,5 < d < 1,0 | 1,0 < d < 3,0 |

|||

| Dimensión del Para cualquier A≤1 panel A en m2 |

Para cualquier tamaño | A≤1 | 1<A ≤ 2 | 2<A ≤ 8 | A>8 | |

Nº de Defectos Admisibles |

2 hojas |

Sin limitación, no obstante, sin acumulación de defectos |

1 | 2 | 1/m2 | 1,2/m2 |

| 3 hojas | 2 | 3 | 1,5/m2 | 1,8/m2 | ||

| 4 hojas | 3 | 4 | 2/m2 | 2,4/m2 | ||

| ≥5 hojas | 4 | 5 | 2,5/m2 | 3/m2 | ||

Se da una acumulación de defectos si cuatro o más defectos están a una distancia inferior a 20 mm entre sí.

Esta distancia se reduce a 180 mm para los vidrios laminados compuestos de tres paneles; a 150 mm para los vidrios laminados compuestos de cuatro paneles y a 100 mm para los vidrios laminados compuestos de cinco o más paneles. El número de defectos admisibles en la tabla 1 debe aumentarse en 1 unidad por cada intercalador de espesor superior a 2 mm.

2.Defectos lineales en la parte visible: Son defectos lineales los arañazos o raspaduras y cuerpos extraños.

Cuando el vidrio laminado se examina colocado verticalmente, enfrente y paralelo a una pantalla gris mate y bajo luz difusa, y a una distancia de 2 metros, los defectos lineales son admisibles únicamente siguiendo los criterios descritos en la tabla 2.

Tabla 2. Número de defectos admisibles en la parte visible

| Superficie de panel | Número de defectos lineales admisibles de longitud ≥ 30 mm |

| ≤ 5 m2 | No admisible |

| 5 a 8 m2 | 1 |

| >8 m2 | 2 |

Son admisibles los defectos lineales inferiores a 30 mm de longitud

Defectos en la zona de los bordes en el caso de los bordes enmarcados.

Cuando el vidrio laminado se examina colocado verticalmente, enfrente y paralelo a una pantalla gris mate y bajo luz difusa, y a una distancia de 2 metros, se permiten en la zona de los bordes defectos que no sobrepasen los 5 mm de diámetro. Para los paneles de dimensiones ≤ 5 m2, la anchura de la zona de los bordes es de 15 mm. Para los paneles de dimensiones > 5 m2, la anchura de la zona de los bordes se incrementa a 20 mm. Si aparecen burbujas, esta zona no debe exceder del 5% de la zona de los bordes.

Pliegues

No se permiten fisuras ni falsos pliegues del intercalador.

PLATEADO SEGUN EN-1036

Espesor nominal

| Tabla de tolerancias de medida del espesor nominal del vidrio |

|

| Espesor nominal (mm) | Tolerancias (mm) |

| 2 | ± 0,2 |

| 3 | ± 0,2 |

| 4 | ± 0,2 |

| 5 | ± 0,2 |

| 6 | ± 0,2 |

| Dimensión y escuadría Dadas las dimensiones nominales para anchura y longitud, el panel acabado no será más largo que el rectángulo prescrito resultante de las dimensiones nominales incrementadas por las tolerancias, t, o menores que un rectángulo reducido por la tolerancia t. Los lados de los rectángulos prescritos son paralelos uno a otro y estos rectángulos tendrán un centro en común (véase dibujo). Los límites de escuadría serán también los rectángulos prescritos. Las tolerancias aparecen en la tabla siguiente. |

|

Tabla de tolerancias para medidas fijas

Tolerancias t de la anchura B o de la longitud H (mm) |

|

| Dimensiones nominales B ó H (mm) | Espesor nominal ≤ 8 mm |

| ≤2.000 | +1,0 |

| -1,0 | |

| > 2.000 | +1,5 |

| -1,5 | |

Tabla de tolerancias para la escuadría.

| Tolerancias t de la anchura B o de la longitud H (mm) |

|

| Dimensiones nominales B ó H (mm) | Diferencia de longitud entre las dimensiones de las diagonales |

| ≤2.000 | < 3 mm |

| > 2.000 | < 4 mm |

Observación de defectos

Niveles de aceptación de defectos del vidrio para dimensiones de medida fija. Para inspeccionar un espejo seguiremos el siguiente método: el vidrio plateado será observado en posición vertical, a simple vista y bajo luz difusa de día (máximo de 600 lux sobre el espejo), a una distancia de 1.000 mm y observando en ángulo recto. No está permitida la utilización de fuentes luminosas adicionales.

Defectos de superficie:

Los siguientes defectos se rigen por la tabla adjunta:

-Defectos puntuales: son núcleos (inclusiones sólidas o gaseosas), sedimentos, aplastamientos, etc.

-Defectos lineales: Rasguños, defectos puntuales extendidos, etc.

-Fisuras: Rasguños muy finos, poco visibles, circulares y que están asociados con las técnicas de limpieza del

vidrio.

| Superficie |

Número de defectos puntuales |

No de defectos de superficie |

||||

| >0,2 mm ≤0,3 mm |

>0,3 mm ≤0,4 mm |

Zona de borde ≥0,2 mm ≤0,8 mm |

Fisuras ≤ 50 mm | Rasguños | ||

| Azulejos de espejo, etc. | ≤0,3 m2 | 2 | 1 | 0 | 2 | 0 |

Medidas fijas |

≤1,0 m2 | 1 | 1 | 0 | 2 | 0 |

| ≤1,5 m2 | 2 | 1 | 0 | 2 | 0 | |

| >1,5 m2 | 3 | 2 | 1 | 3 | 0 | |

1. ≤0,2 mm Se aceptan defectos con la condición que no forme un racimo |

||||||

2. La dimensión de la zona de borde está determinada con el 15% de la longitud y de la anchura de los bordes del espejo. |

||||||

Defectos de la capa reflectante de plata.

No son admisibles según el método de observación descrito. Por tanto, no se admiten ni rasguños, ni puntos o fondos

coloreados de la capa de plata, ni deterioración de la capa de plata en el borde del vidrio plateado.

Defectos de bordes

Fragmentos o escamas entrantes o salientes, visibles según método de observación deben ser admitidas con la

condición de que no midan más de 1,5 mm de altura.

Esquinas quebradas o salientes. No se admiten.

Bordes con inicios de fracturas. No se admiten

Defectos de la capa de protección.

No son admisibles según el método de observación descrito defectos que pongan al desnudo la capa de plata, ya sean

rasguños o falta de adherencia de las capas protectoras.

VIDRIO DE CAPA SEGUN EN-1096

Definición de defectos

- Defecto de uniformidad: variación ligera de color, en reflexión o en transmisión, en el mismo vidrio o de vidrio a

vidrio.

- Mancha: Defecto de la capa más amplio que un defecto puntual, de forma irregular.

- Defecto puntual: perturbación puntual de la transparencia visual cuando se mira a través del vidrio y del factor de

reflexión visual cuando se mira el vidrio, como son los lunares, los agujeros y los rasguños.

- Agrupación: acumulación de defectos muy pequeños que dan la impresión de mancha.

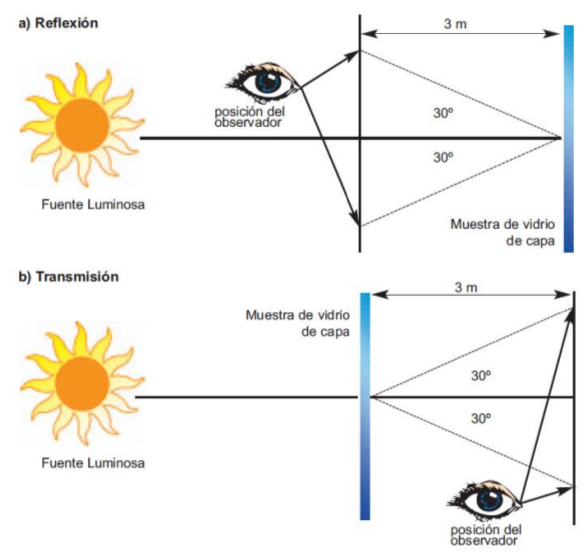

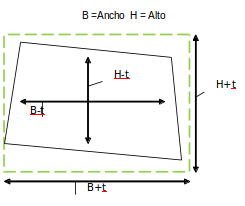

Observación

Los defectos en el vidrio de capa se detectan de forma visual observando el vidrio en transmisión y/o en reflexión. Se

permite utilizar un cielo artificial o la luz natural como fuente luminosa. Las condiciones de examen son las siguientes: el

vidrio de capa se examina a una distancia mínima de 3 metros.

-El examen del vidrio de capa en reflexión se realiza por el observador mirando al lado que conformará la cara

exterior del acristalamiento.

-El examen del vidrio de capa en transmisión se realizará por un observador mirando el lado que será la cara

interior del acristalamiento. Durante el examen, el ángulo entre la normal a la superficie del vidrio de capa y el

haz luminoso que alcanza los ojos del observador tras reflexión o transmisión no debe superar los 30o (ver

dibujo).

En el caso de vidrios de capa con dimensiones acabadas, deben de examinarse dos zonas: la zona principal y una zona borde.

Criterios de aceptación

Los criterios de aceptación para defectos en vidrio de capa, dependiendo del tipo de defecto, tamaño y situación aparecen en la siguiente tabla:

| TIPOS DE DEFECTOS | CRITERIOS DE ACEPTACIÓN |

||

| PANEL/PANEL | PANEL INDIVIDUAL |

||

| Uniformidad / Mancha |

Admisible en tanto que no resulten molestos visualmente |

Admisible en tanto que no resulten molestos visualmente |

|

| ZONA PRINCIPAL | BORDE | ||

| Puntual: Lunares agujeros > 3 mm |

No aplicable | No admisible | No admisible |

| Puntual: Lunares agujeros > 2 mm y ≤ 3 mm |

No aplicable | Admisible si el número es inferior o igual a 1/m2 |

Admisibles si el número es inferior o igual a 1/m2 |

| Agregados | No aplicable | No admisibles | Admisibles en tanto que estén fuera de la zona de visión |

| Rasguños > 75 mm | No aplicable | No admisibles | Admisibles en tanto que su separación sea > 50 mm. |

| Rasguños ≤75 mm | No aplicable | Admisibles en tanto que su densidad local no moleste la visión |

Admisibles en tanto que su densidad local no moleste la visión |

VIDRIO LAMINADO TEMPLADO CURVADO

Espesor nominal y tolerancia de espesor

| Espesor nominal (mm) d |

Tolerancias de espesor para vidrio tipo (mm) |

||

| Estirado | Impreso | Flotado | |

| 3 | ± 0,2 | ± 0,5 | ± 0,2 |

| 4 | ± 0,2 | ± 0,5 | ± 0,2 |

| 5 | ± 0,3 | ± 0,5 | ± 0,2 |

| 6 | ± 0,3 | ± 0,5 | ± 0,2 |

| 8 | ± 0,4 | ± 0,8 | ± 0,3 |

| 10 | ± 0,5 | ± 1,0 | ± 0,3 |

| 12 | ± 0,6 | No fabricado | ± 0,3 |

| 15 | No fabricado | No fabricado | ± 0,5 |

| 19 | No fabricado | No fabricado | ± 1,0 |

| 25 | No fabricado | No fabricado | ± 1,0 |

| Dimensión y escuadría Dadas las dimensiones nominales para anchura y longitud, el panel acabado no será más largo que el rectángulo prescrito resultante de las dimensiones nominales incrementadas por las tolerancias, t, o menores que un rectángulo reducido por la tolerancia t. Los lados de los rectángulos prescritos son paralelos uno a otro y estos rectángulos tendrán un centro en común (véase dibujo). Los límites de escuadría serán también los rectángulos prescritos. Las tolerancias aparecen en la tabla siguiente. |

|

| Dimensiones nominales de lado (B ó H) |

Tolerancia (t) |

|

| Espesor nominal del vidrio d≤12 | Espesor nominal del vidrio d>12 | |

| ≤ 2000 | ± 2,5 | ± 3,0 |

| 2000 < B ó H ≤ 3000 | ± 3,0 | ± 4,0 |

| > 3000 | ± 4,0 | ± 5,0 |

Radio de Curvatura

La tolerancia en del radio de curvatura admitida será ± la mitad del grosor del vidrio. En el caso de vidrios laminados o

dobles acristalamientos, la tolerancia admitida será la del vidrio de mayor grosor.

Planimetría

En razón del procedimiento de curvado, el vidrio puede curvarse de diferente radio a lo largo de la longitud del vidrio, por

tanto, puede existir una distorsión conocida como alabeo. Pues bien, la tolerancia máxima admitida de alabeo será de ± 5 mm.

VIDRIO PLANO MONOLITICO SEGÚN EN-572-8:2004

| Espesor nominal (mm) d |

Tolerancias de espesor para vidrio tipo (mm) |

|||

| Vidrio plano | Vidrio plano armado | Impreso | Impreso Armado | |

| 3 | ± 0,2 | ± 0,5 | ||

| 4 | ± 0,2 | ± 0,5 | ||

| 5 | ± 0,2 | ± 0,5 | ||

| 6 | ± 0,2 | 6,0 a 7,4 | ± 0,5 | ± 0,6 |

| 7 | ± 0,7 | |||

| 8 | ± 0,3 | ± 0,8 | ± 0,8 | |

| 9 | 8,0 a 10,5 | |||

| 10 | ± 0,3 | 9,1 a 10,9 | ± 1,0 | |

| 12 | ± 0,3 | No fabricado | ||

| 15 | ± 0,5 | No fabricado | ||

| 19 | ± 1,0 | No fabricado | ||

| 25 | ± 1,0 | No fabricado | ||

| Dimensión y escuadría Dadas las dimensiones nominales para anchura y longitud, el panel acabado no será más largo que el rectángulo prescrito resultante de las dimensiones nominales incrementadas por las tolerancias, t, o menores que un rectángulo reducido por la tolerancia t. Los lados de los rectángulos prescritos son paralelos uno a otro y estos rectángulos tendrán un centro en común (véase dibujo). Los límites de escuadría serán también los rectángulos prescritos. Las tolerancias aparecen en la tabla siguiente. |

|

Tabla de tolerancias para el vidrio plano y vidrio impreso

| Dimensiones nominales de lado (B ó H) | Tolerancia (t) |

|||

|

Espesor nominal del vidrio d≤6 |

Espesor nominal del vidrio d≤12 |

Espesor nominal del vidrio d=15 |

Espesor nominal del vidrio d>15 |

|

| ≤ 1500 | ± 1,0 | ± 1,5 | ± 2,0 | ± 2,5 |

| 1500 < B ó H ≤ 3000 | ± 1,5 | ± 2,0 | ± 2,5 | ± 3,0 |

| > 3000 | ± 2,0 | ± 2,5 | ± 3,0 | ± 3,5 |

Defectos

-Defectos lunares (puntuales): Un defecto puntual es un núcleo que con frecuencia va acompañado de un halo de vidrio deformado (burbujas, piedras inclusiones, puntos de suciedad). Estos defectos se clasifican en las siguientes categorías según la mayor dimensión (diámetro o longitud) de los defectos medidos con un micrómetro graduado en décimas de milímetro.

| CATEGORIA | Dimensiones del núcleo de defectos lunares (mm) |

Área de superficie del panel (S) [m2] | ||

| S ≤ 5 | 5 < S ≤ 10 | 10 < S ≤ 20 | ||

| A | >0,2 y ≤0,5 | Sin limitación | Sin limitación | Sin limitación |

| B | >0,5 y ≤1,0 | 1 | 2 | 4 |

| C | >1,0 y ≤3,0 | No permitido | 1 | 1 |

| D | >3,0 | No permitido | No permitido | No permitido |

NOTA: La distancia mínima entre defectos de categoría B no debe ser menor de 500 mm.

-Defectos lineales o extendidos : Son defectos que pueden encontrarse dentro del vidrio o de su superficie, en forma de depósitos, marcas, rayas o arañazos que se extienden linealmente o que ocupan una zona. No se admiten defectos lineales o extendidos. Para hacer la prueba el panel de vidrio a examinar se coloca verticalmente y se ilumina en condiciones cercanas a la luz difusa y se observa enfrente de una pantalla mate oscura. El punto de observación estará a 2 metros del vidrio.

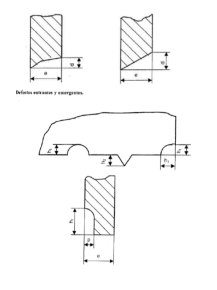

-Defectos de borde : defectos entrantes y emergentes o biselados

| Defecto de borde | Limitaciones |

| Defecto entrante | h1<(e-1) mm p< (e/4) mm |

| Defecto emergente | h2 no debe exceder la tolerancia positiva t y el panel debe permanecer dentro de los rectángulos |

| Biselado | La proporción (d / e) debe ser menor de 0,25 |

Las limitaciones solo se aplican cuando no hay riesgo de rotura resultante de tensión térmica.

Biselado. Este defecto se muestra en la figura 8. Se miden la dimensión d y el espesor e del vidrio.

VIDRIO DE CAMARA SEGÚN EN-1279

Espesor conjunto

La tolerancia del espesor del conjunto no deberá superar las tolerancias que aparecen en la siguiente tabla:

| Primer panel | Segundo panel | Tolerancia de espesor de la UVA |

|

| A | Vidrio recocido | Vidrio recocido | 1,0 mm |

| B | Vidrio recocido | Vidrio templado o termo-endurecido | 1,5 mm |

| C | Vidrio recocido ≤ 6mm y espesor total ≤ 12 mm |

Vidrio laminado ≤ 6mm y espesor total ≤ 12 mm |

1,0 mm |

| Vidrio recocido > 6mm y espesor total > 12 mm |

Vidrio laminado >6mm y espesor total > 12 mm |

1,5 mm | |

| D | Vidrio recocido | Vidrio impreso | 1,5 mm |

| E | Vidrio templado o termo--endurecido | Vidrio templado o termo-endurecido | 1,5 mm |

| F | Vidrio templado o termo--endurecido | Compuestos vidrio / plástico | 1,5 mm |

| G | Vidrio templado o termo--endurecido | Vidrio impreso | 1,5 mm |

| H | Compuestos vidrio / plástico | Compuestos vidrio / plástico | 1,5 mm |

| I | Compuestos vidrio / plástico | Vidrio impreso | 1,5 mm |

| Tolerancias dimensionales. Dadas las dimensiones nominales para anchura y longitud, el panel acabado no será más largo que el rectángulo prescrito resultante de las dimensiones nominales incrementadas por las tolerancias, t, o menores que un rectángulo reducido por la tolerancia t. Los lados de los rectángulos prescritos son paralelos uno a otro y estos rectángulos tendrán un centro en común (véase dibujo). Los límites de escuadría serán también los rectángulos prescritos. Las tolerancias aparecen en la tabla siguiente. |

|

Penetración del sellante

Se medirá desde el canto del vidrio hasta el borde interior del perfil separador. El espesor del sellante será igual a la medida total menos el espesor del perfil. Para acristalamientos especiales se realizarán estudios específicos de profundidad.

| Superficie ‘S’ | Profundidad | Tolerancia |

| S < 3 m2 | 4 mm | -1 mm |

| 3 ≤ S ≤ 5 m2 | 5 mm | -1 mm |

| S > 5 m2 | 8 mm | -1 mm |

Planimetría

Situado el UVA en posición vertical, la flecha se medirá sobre las diagonales, admitiéndose los valores máximos siguientes. (L = Longitud del lado mayor)

| Superficie | Flecha máxima admisible |

| S < 0,5 m 2 | (2 x L)/1000 mm |

| S > 0,5 m 2 | (3 x L)/1000 mm |

Defectos de cantos

-Desconchón. Huella en forma de concha dejada en la arista del vidrio debida a choque mecánico.

-Aguja. Raya profunda producida en el borde del vidrio por un objeto punzante.

-Raspadura. Incisiones profundas en la superficie del desconchón

Para la admisión de los defectos anteriores se atenderá a la siguiente tabla:

| Situación | Desconchones | Agujas |

| En sentido de la superficie | 5 mm | 2,5 mm |

| En sentido de la arista | 10 mm | |

| En sentido del espesor | 1,5 mm | 2,5 mm |

Podrá aceptarse algún desconchón entre 10 y 15 mm según su aspecto, juzgándolo en función de la estética y de la

posibilidad de que el vidrio quede debilitado.

Desplazamiento o decalajes

El desplazamiento entre vidrios de un doble acristalamiento será de +/- 2mm

Calidad óptica y visual de la unidad de vidrio aislante

De acuerdo a la normativa europea EN 1279 el vidrio se debe revisar según las tolerancias que marca la norma EN-572-8, que son las siguientes:

-Defectos lunares (puntuales): Un defecto puntual es un núcleo que con frecuencia va acompañado de un halo de vidrio deformado (burbujas, piedras inclusiones, puntos de suciedad). Estos defectos se clasifican en las siguientes categorías según la mayor dimensión (diámetro o longitud) de los defectos medidos con un micrómetro graduado en décimas de milímetro.

| CATEGORIA |

Dimensiones del núcleo de defectos lunares (mm) |

Área de superficie del panel (S) [m2] |

||

| S ≤ 5 | 5 < S ≤ 10 | 10 < S ≤ 20 | ||

| A | >0,2 y ≤0,5 | Sin limitación | Sin limitación | Sin limitación |

| B | >0,5 y ≤1,0 | 1 | 2 | 4 |

| C | >1,0 y ≤3,0 | No permitido | 1 | 1 |

| D | >3,0 | No permitido | No permitido | No permitido |

NOTA: La distancia mínima entre defectos de categoría B no debe ser menor de 500 mm.

-Defectos lineales o extendidos: Son defectos que pueden encontrarse dentro del vidrio o de su superficie, en forma de depósitos, marcas, rayas o arañazos que se extienden linealmente o que ocupan una zona. No se admiten defectos lineales o extendidos. Para hacer la prueba el panel de vidrio a examinar se coloca verticalmente y se ilumina en condiciones cercanas a la luz difusa y se observa enfrente de una pantalla mate oscura. El punto de observación estará a 2 metros del vidrio.

Características ópticas de la unidad de vidrio aislante (UVA ):

1.Coloración de interferencia:

a. Franjas de Brewster: Cuando el paralelismo del panel de vidrio es casi perfecto y cuando la superficie de visión es de muy buena calidad, aparece una coloración de interferencia en la unidad de vidrio aislante. Son líneas de color cambiante que resultan de la descomposición del espectro luminoso. Cuando la fuente luminosa es el sol, los colores varían del rojo al azul. Este fenómeno no es un defecto, es algo inherente a la unidad de vidrio aislante.

b. Anillos de Newton. Este efecto óptico solo ocurre en unidades de vidrio aislante defectuosas cuando las dos hojas de vidrio se tocan o casi se tocan en el centro. El efecto óptico es una serie de anillos coloreados concéntricos, siendo el centro el punto donde existe el contacto o casi el contacto entre las dos hojas de vidrio. Los anillos son aproximadamente circulares o elípticos.

c. Anisotropía (Irisación) El proceso de templado produce áreas donde las tensiones son diferentes en la sección transversal del vidrio. Estas áreas de tensión producen un efecto bi-refrigerante en el vidrio que es visible bajo una luz polarizada. Cuando el vidrio de seguridad templado térmicamente es visto bajo luz polarizada, las áreas sometidas a tensiones aparecen como zonas coloreadas, a veces conocidas como lunares de leopardo. La luz polarizada aparece con la luz normal de día. La cantidad de luz polarizada depende del tiempo y del ángulo del sol. El efecto bi-refrigerante es más evidente bajo un cierto ángulo de visión o con gafas polarizadas (UNE 12150)

2.Deformación del vidrio debida a variaciones de temperatura y a la presión barométrica: Las variaciones de temperatura en la cámara rellena de aire o gas y las variaciones de la presión barométrica de la atmósfera y con la altitud conllevan la contracción y la dilatación del aire y/o del gas en la cámara y, consecuentemente, deformaciones de los paneles de vidrio. Esto provoca una distorsión de las imágenes reflejadas. Estas deformaciones, que no pueden ser evitadas, varían con el tiempo. La magnitud depende en parte de la rigidez y de la dimensión de los paneles de vidrio así como de la anchura de la cámara. Dimensiones reducidas, vidrios gruesos y/o cámaras de pequeña dimensión reducen estas deformaciones de forma significativa.

3.Condensación exterior: La condensación exterior puede producirse sobre las unidades de vidrio aislante, tanto en el lado interior como en el exterior del edificio. Cuando tiene lugar en el interior del edificio, se debe principalmente a una humedad elevada en la habitación, asociada a una baja temperatura exterior. Las cocinas, los cuartos de baño y otras zonas muy húmedas están particularmente expuestas a este fenómeno. Cuando la condensación se produce en el exterior del edificio, se debe principalmente a la pérdida térmica nocturna de la superficie exterior de la unidad de vidrio aislante por radiación infrarroja hacia un cielo claro, asociada a una humedad elevada de la atmósfera exterior pero no a la lluvia. Estos fenómenos no constituyen un defecto de la unidad de vidrio aislante sino que son debidos a condiciones atmosféricas.

4.Color natural del vidrio incoloro El vidrio incoloro tiene un tinte verde muy ligero, particularmente en los bordes. La coloración es más visible cuando el vidrio es más grueso.

TALADROS SEGÚN EN-12150

Tolerancias en los diámetros de los taladros

| Diámetro nominal del taladro | Tolerancias |

| 4 ≤ Ø ≤ 20 mm | ±1 mm |

| 20 ≤ Ø ≤ 100 mm | ±2 mm |

| 101 ≤ Ø mm | ±4 mm |

Tolerancias sobre la posición de los taladros

Las tolerancias sobre las posiciones de los taladros son las mismas que las tolerancias sobre el ancho B y el alto H. Las posiciones de los taladros son medidas en dos direcciones perpendiculares (ejes x- e y-) desde un punto dado

(normalmente una esquina real o virtual) al centro de los taladros.

| Dimensiones nominales de lado (B ó H) |

Tolerancia (t) | |

| Espesor nominal del vidrio d≤12 | Espesor nominal del vidrio d>12 | |

| ≤ 2000 | ± 2,5 | ± 3,0 |

| 2000 < B ó H ≤ 3000 | ± 3,0 | ± 4,0 |

| > 3000 | ± 4,0 | ± 5,0 |

Defectos de cantos

-Desconchón. Huella en forma de concha dejada en la arista del vidrio debida a choque mecánico.

-Aguja. Raya profunda producida en el borde del vidrio por un objeto punzante.

-Raspadura. Incisiones profundas en la superficie del desconchón

Para la admisión de los defectos anteriores se atenderá a la siguiente tabla:

| Situación | Desconchones | Agujas |

| En sentido de la superficie | 5 mm | 2,5 mm |

| En sentido de la arista | 10 mm | |

| En sentido del espesor | 1,5 mm | 2,5 mm |

Podrá aceptarse algún desconchón entre 10 y 15 mm según su aspecto, juzgándolo en función de la estética y de la

posibilidad de que el vidrio quede debilitado.

Tolerancias calidad vidrio UNE. |

|